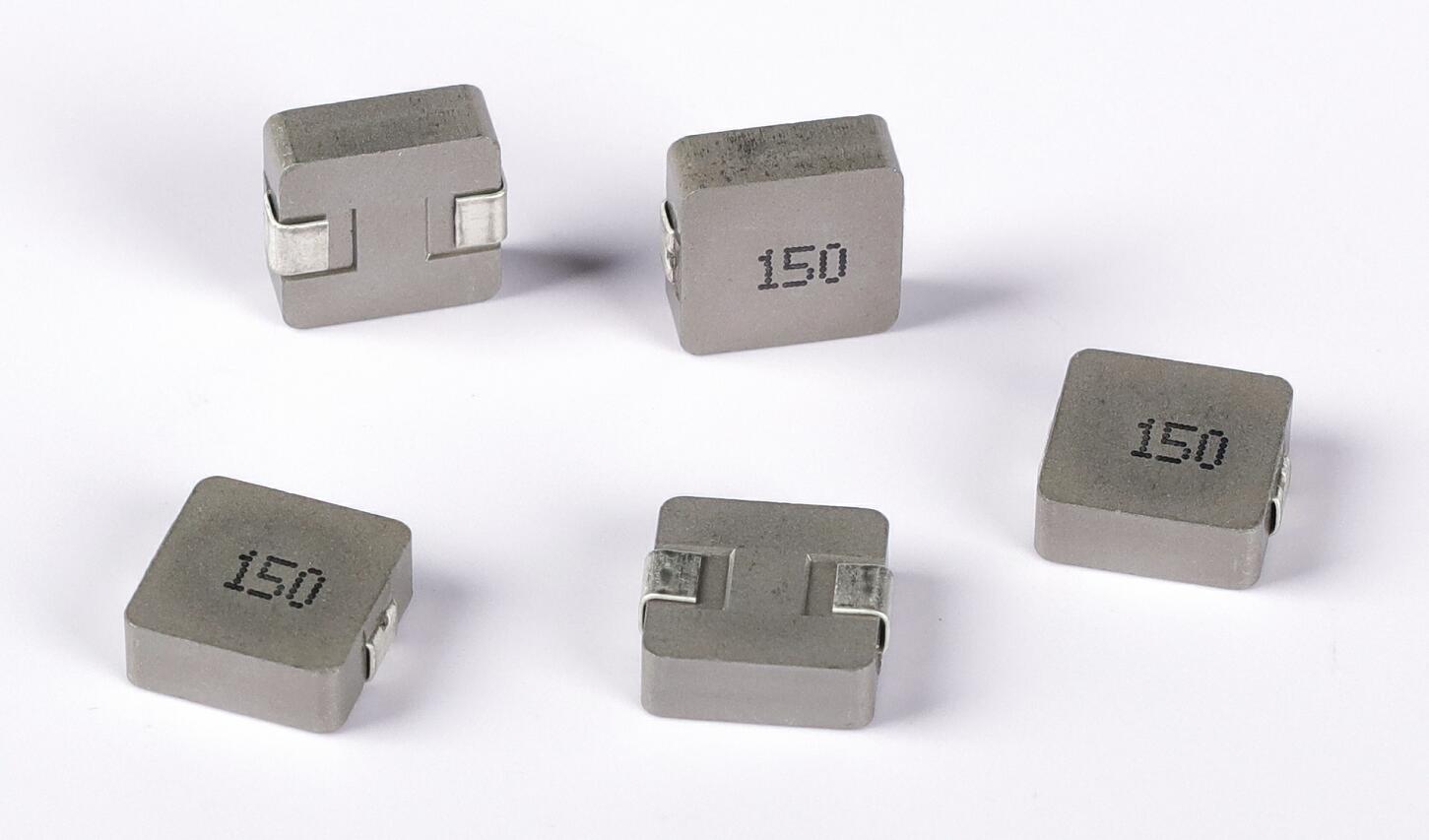

一体成型电感器的制造工艺包括dip和SMD,两者都是压铸。一体成型电感对粉末绝缘处理要求高。大部分使用还原铁粉和羰基铁粉,也有部分使用合金粉。一体成型感应器采用压铸工艺,生产过程主要包括:绕线、线圈全检、点焊、成型、切弯整脚、外观检查、测试、胶带编织包装、胶带检验、包装等。

一体成型电感工艺流程:

缠绕:将铜线按照规定的要求缠绕成固定的形状和尺寸(线圈)。

点焊:使用电流熔焊将缠绕的线圈焊接到板脚。

成型:将点焊好的板材放入模具中,用液压机将铁粉包好并压制。

喷砂:喷砂机利用玻璃砂对成型的产品表面进行喷砂。

涂胶:根据客户要求,在成型产品表面喷涂相应的油漆。

喷码:根据客户要求在产品上喷涂产品标签。

弯脚:用自动设备将成型产品多余的料片切掉,弯起端脚,贴平在产品表面。

测试:根据客户要求,使用设备测试产品的电气性能。

外观检查:检查外观是否符合客户要求。

编织:根据客户要求,将合格的成品放入编织好的输送带中,方便终端客户。

包装:将编织带托盘放入包装盒中,以满足运输要求,并确保产品不受损坏。

一体成型电感也称为功率电感。它的出现是由于计算机主板技术和电源技术的发展:CPU的主频越来越高,所以对稳定供电和滤波有很高的要求。集一体成型电感决了这个问题。它可以在大电流条件下长时间工作,为CPU提供稳定的电源。当然,电感的主要作用是滤波,在这方面,集一体成型电感不逊色。良好的材料特性和特殊的设计使电感结构更加稳定,阻抗更低,因此具有更高的效率。